鑪ら場(読み方:たたらば)は、愛知県名古屋市吹上にありますライブスペースで、小さいお店ですがとても良いです!

鑪(たたら)とは祟り(たたり)のことではなく、足で踏んで空気を送る大形のふいごのことで、日本刀などを製鉄する場所にあったことから「たたらば」と呼ばれたのが所以とされています。詳しく知りたい方はページを最後までご覧ください。

出演希望や、持ち込みイベント(音楽、演劇、展示、映像、ゲーム大会等々おもしろそうな事)受け付けています!

2014年10月より新しくオープンした小さなライブスペースで、たくさんのライブハウスがあるこの名古屋で、このコンセプトを維持し続けていくということは、非常に大きな挑戦です。

お店は全力で良いイベントを作っていきます。

あとは私達のこの想いが皆様に届き、出演者にも、観に来られたあなたにとっても、

素晴らしい空間になることを願っております。

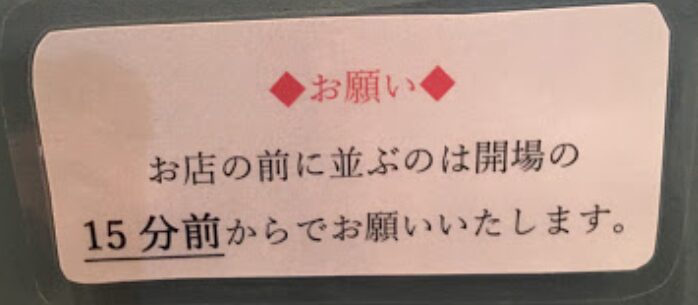

最寄駅はJRなら中央本線の千種駅、地下鉄なら吹上駅です。歩く距離少なくてよいのは地下鉄吹上駅です。マンションの地下1階にあるお店です。物件住民や近隣住民、店舗の迷惑とならないように並ぶ時間に注意が必要です。開場15分前からお店の前に並べます。お店の雰囲気はとても良いです。一般的なライブハウスの 暗い、汚い という印象とは真逆の、明るくて清潔感溢れるライブハウスです。一階席とロフトの二階席があります。2人掛けの席は2人連れ客優先で、席移動や相席になる場合もあります。こじんまりとまとまっていて音響も良いです。ドリンクやフードも充実しておりとても美味しいしリーズナブルな設定でお客様目線です。アップライトピアノがありピアノ弾き語り、ギター弾き語り、アコースティック系のライブが多いです。店内でタバコを吸えるスペースもあります。入り口付近。苦手なかたは入り口から離れた席をお勧めします。

📭アクセス(住所)

〒464-0858

名古屋市千種区千種3-29-8 ライフステージ吹上B1階

問い合わせ

tel.080-5245-3104(高橋)

お問い合わせフォームはこちら

※ライブ営業中は電話に出られない場合がございます。

名古屋市市営地下鉄桜通線「吹上駅」より徒歩5分👣

行き方

- 1.吹上駅6番出口を出て真っ直ぐ

- 2.最初の交差点「吹上公園北」を右斜に曲がります

- 3.そのまま真っ直ぐ2,3分歩くと……鑪ら場!!

- ※アジアンヌードルまで行ったら行き過ぎです!

🚙駐車場 なし(『駐車場コインパーキング検索』からお探し下さい)

🔐コインロッカー なし

👜クローク なし

🚬喫煙コーナー 入口付近

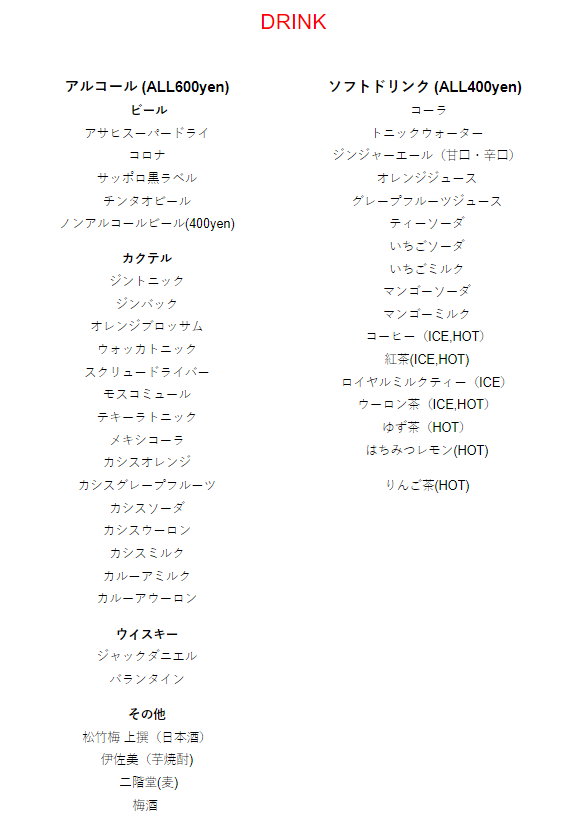

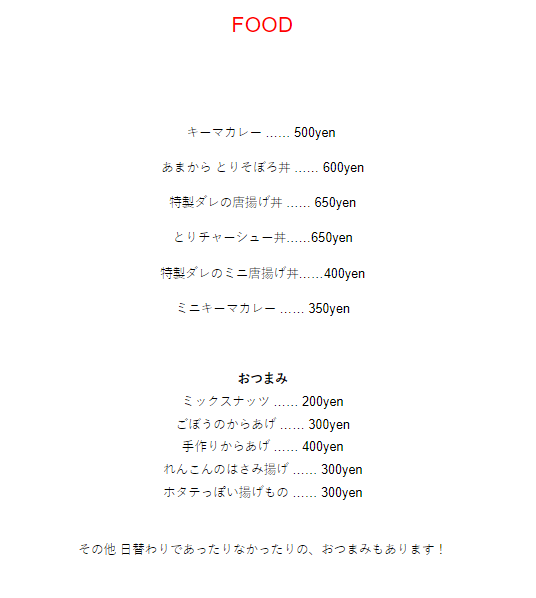

🍹入場ドリンク代 600円程度(別途チケット)

名古屋鑪ら場の外観👓

💺キャパシティ(最大収容人数)

約20席

⏰イベントスケジュールとチケット情報🎫

「たたら」の発祥と発展

「たたら製鉄」――それは、日本で千年余にわたって受け継がれてきた伝統的製鉄法です。

古来人々は、山や川、海から採れる砂鉄を原料とし、木炭の火力を用いて製錬することで鉄を得てきました。先人達は製鉄技術に様々な改良を重ね、日本独自の製鉄法までに昇華させました。これが日本固有のたたら製鉄――「たたら吹き」です。

「たたら」の語源

「たたら」という文字は、『古事記』(712年)に「富登多々良伊須々岐比売命」、『日本書紀』(720年)では「姫蹈鞴五十鈴姫命」と出てくるのが初見です。

「たたら」には「蹈鞴」と「鑪」、2つの用法が認められます。

「蹈鞴」は製鉄炉に風を送る鞴自体を指すもので、平安時代の『倭名類聚抄』などに見られます。

もう一つの「鑪」は、近世の文書などに見え、鞴だけではなく製鉄場全体を指して用いられるようになりました。また、たたらを「高殿」と記している例もあり、これは製鉄炉を覆った建物を指すものです。

そして現在では、「たたら製鉄」のように、製鉄技術全体を含む、より広い意味で用いられるようになっています。

日本の「たたら製鉄」技術の変遷

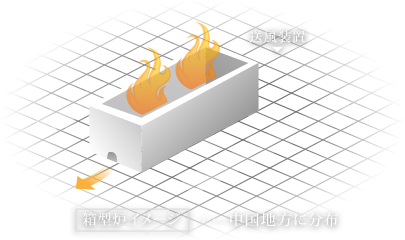

箱形炉による砂鉄製錬技術

古代の鉄生産は、中国地方はもとより、東北、関東、北陸、近畿、九州など各地で行われました。中国では、はじめ原料には鉄鉱石が使われましたが、砂鉄の使用が始まると箱形炉による製鉄が行われるようになります。一方、関東や東北などでは砂鉄が原料でしたが、箱形炉に加えて竪形炉も数多く確認されています。鉄生産は、中国と東北の一部では古代・中世・近世と継続しますが、その他の地域では鎌倉時代までには姿を消してしまいます。

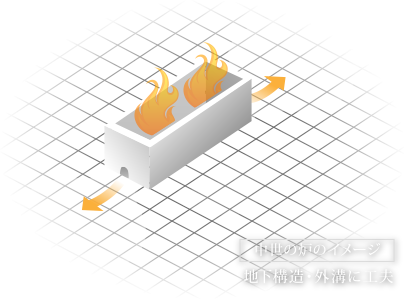

製鉄炉と地下施設(地下構造)の改良・発展

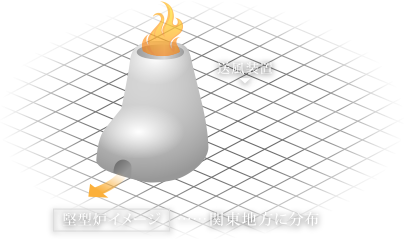

- 製鉄が始まった古墳時代後期(6世紀後半)の炉は、平面形が円筒形または隅丸方形をした自立炉で径50cm程度の小さなものでした。 奈良時代(710~794)には炉の長さを延ばした箱形炉が現れます。炉が長くなったことで、鞴から炉に向かって扇形に送風管を並べる構造が生まれ、箱形炉の基本的な形態は、この段階で成立しました。 中世の炉は、古代の製鉄炉に見られる構造を発展させたもので、炉は細長い長方形となる方向でだんだんと大型化していき、近世には長さ250~300×幅70~90×高さ110cmほどの規模にまで拡大しました。

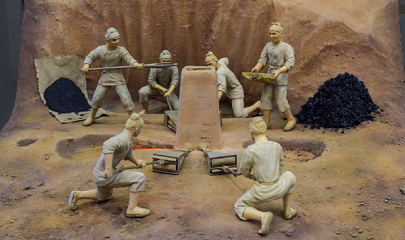

6世紀後半頃の自立炉 今佐屋山遺跡 再現模型[和鋼博物館 蔵]

炉の大型化は、地下施設の大型化と不可分の関係にあります。大型炉で高温操業を安定して行うためには地下から上がってくる湿気を防ぎ、炉内温度の低下を防ぐ地下施設の大型化も進められました。近世では、炉の直下に木炭を敷き詰めた「本床」と、炉の両側にトンネル状になった「小舟」と呼ばれる地下施設(「床釣」)が設けられました。

このように、操業を安定させるため地下施設の工夫が重ねられたことと、風量の確保のための送風装置の改良により、炉の大規模化が可能となっていきました。

近世の炉[菅谷たたら山内]

地下構造の実物大モデル[奥出雲たたらと刀剣館 蔵]

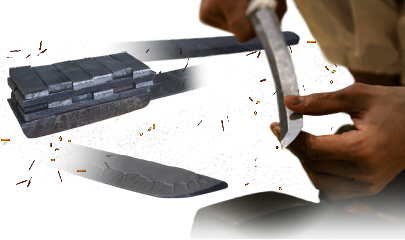

天秤鞴の登場

- 「たたら」の技術的変遷において、天秤鞴の登場は画期的な出来事でした。近世の中国山地でたたらが盛んになったのも、この天秤鞴の導入によるところが大きいといえます。 鉄の需要が増えるにつれ、生産量を上げるために大型化した炉には、一層勢いよく空気を送り込み、炉内の温度を高める装置が不可欠です。そこで、たたら製鉄においては足踏み式の鞴が用いられてきましたが、この踏鞴にさらに改良を加えたものが天秤鞴です。天秤鞴は両足で左右それぞれの鞴を交互に踏むもので、片方を踏むともう一方が上がる、いわばシーソーのような構造が特徴です。この天秤鞴の導入により、生産効率は飛躍的に向上したと考えられています。 鞴を踏む作業に従事する人を「番子」と呼び、約70時間の操業の間、片時も休まず炉内に風を送り続けるという過酷な作業に従事しました。番子は3人1組で1人が鞴を踏み、1時間踏んでは2時間休憩の交代作業を行なったとされ、この様子が「かわりばんこ」という言葉の起源ともいわれています。 なお、鞴(吹子)には天秤鞴の他にも様々な種類があります。皮鞴 『日本書紀』には天羽鞴という皮袋による鞴の記録がある。踏鞴 「たたらを踏む」という言葉のもとになった鞴で、板を踏むことで上下運動により風を送る仕組みの鞴。吹差鞴 手押し式の鞴。箱の形をしていて、気密性が高く、柄を押しても引いても送風でき、始まりは鎌倉初期~中期で、普及したのは15世紀以降。奥羽地方では大型の吹差鞴を「大伝馬」ともいう。天秤鞴 中国地方で発達・普及。発明は元禄年間。水車鞴 鞴を動かす労働の過酷さによる番子不足を、動力に水車を利用することで解決した鞴。奥羽地方で発明され広く実用化。

天秤鞴 復元模型[奥出雲たたらと刀剣館 蔵]

天秤鞴 復元模型[奥出雲たたらと刀剣館 蔵]

吹差鞴[奥出雲たたらと刀剣館 蔵]

吹差鞴[奥出雲たたらと刀剣館 蔵] 水車鞴に送風する水車小屋 [菅谷たたら山内]

水車鞴に送風する水車小屋 [菅谷たたら山内]

「たたら製鉄」の終焉と復活

古来独自の発展を遂げてきた日本のたたら製鉄は、鉄の需要が高まった幕末から明治初期にかけて最盛期を迎えます。しかし、この時期は、同時に西洋から当時先進の製鉄・製鋼法が流入した時期でもありました。従事する人々の技能と伝統的知見に強く依拠した「手工業」的色彩の強いたたら製鉄は、量産性の高い「工業」としての西洋式製鉄・製鋼法の前に衰退の一途を辿ることとなります。そして、大正時代おわり頃に最後のたたらが廃業したことに伴い、日本のたたら製鉄はその歴史に幕を下ろしました。

たたら製鉄は、太平洋戦争による軍刀需要などで一時的な復活はあったものの、長年にわたって途絶していました。しかし、昭和52(1977)年、日本刀の原料としての和鋼が払底したことに伴い、日本美術刀剣保存協会が文化庁の後援のもと「日刀保たたら」を創設、以来今日まで現存する唯一のたたら製鉄として日本刀材料としての玉鋼を供給し続けています。

日本のたたら製鉄は復活したのです。

高炉やコークスなどの西洋技術で成功した釜石鉱山田中製鉄所

高炉やコークスなどの西洋技術で成功した釜石鉱山田中製鉄所 ドイツから技術を導入した八幡製鉄所

ドイツから技術を導入した八幡製鉄所

炭入れ:日刀保たたらのたたら操業

炭入れ:日刀保たたらのたたら操業 釜出し:日刀保たたらのたたら操業

釜出し:日刀保たたらのたたら操業

「たたら」の種類

「たたら製鉄」の2つの方式――「銑押し法」と「鉧押し法」

「たたら製鉄」は、大きく2つの方式によって行なわれました。

銑鉄をつくることを目的とした「銑押し法(4日押し法)」と、鋼をつくることも可能な「鉧押し法(3日押し法)」です。

銑押し法(4日押し法)――間接製鉄法

- 原料砂鉄から銑鉄=「銑」を得ることを目的とした製鉄法を「銑押し法」といいます。銑鉄は、炭素の含有率が高く融点が比較的低いため鋳物にも用いられましたが、道具に成形することが可能な鉄とするためにはさらに処理を施さなければなりません。 たたらで得られた銑の大部分は大鍛冶場で炭素を下げて軟らかい鉄に加工されました。大鍛冶場での作業は、銑や歩鉧を脱炭して、割鉄または包丁鉄と呼ばれる板状になった鉄にするものです。

大鍛冶場での作業の様子[鉄の歴史博物館 蔵]

鉧押し法(3日押し法)――直接製鋼法的製鉄法

たたら操業により製鉄炉の中にできる塊は「鉧」と呼ばれます。鉧押し法による鉧の中には鋼ができました。鋼は叩いたり伸ばしたりして鍛えることができる上、焼きを入れて硬くすることができるので、日本刀をはじめ、刃物、工具などに用いられてきました。鉧押し法では、鋼のみができるわけではありませんが、精錬工程を経ることなく鋼ができる点では直接製鋼法的な製鉄法ということができます。

鉧押し法は、銑押し法と同様1回の操業に4昼夜を要しましたが、後の技術改良により3昼夜に短縮されました(3日押し法)。

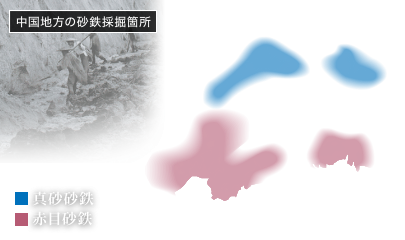

原料砂鉄の違い――「赤目砂鉄」と「真砂砂鉄」

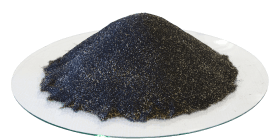

これら2つの異なる方式のたたら製鉄では、それぞれ用いる砂鉄も異なります。砂鉄は、二酸化チタンの含有量により、「赤目砂鉄」と「真砂砂鉄」に大別されます。

このうち赤目砂鉄は、真砂砂鉄に比べて二酸化チタンの含有量が多く、広範囲に産出することから、銑押し法の原料として各地で多用されました。

一方、真砂砂鉄は二酸化チタンが少ない原料ですが、山陰側の一部に産出地が限られています。鉧押し法にはこの真砂砂鉄が不可欠で、これを産出する出雲地方(現在の島根県東部)で鉧押し法が発達する一因となりました。

-

真砂砂鉄

赤目砂鉄

銑押し法(4日押し法)・鉧押し法の比較

| 分類 | 銑押し法(4日押し法) | 鉧押し法(3日押し法) |

|---|---|---|

| 稼働地域 | 東北~九州、中国山地南側など | 主に出雲地方(現在の島根県東部)と伯耆(鳥取県西部) |

| 工程による分類 | 間接製鋼(製鉄)法 (銑鉄を作り、大鍛冶場で割鉄に加工) | 直接製鋼法的製鉄法 (鋼を含んだ鉧ができる。銑・歩鉧は大鍛冶場で割鉄に加工) |

| 操業1回あたりの日数 | 4昼夜 | 4昼夜(後の技術改良により3昼夜) |

| 鉄原料 | 赤目砂鉄 | 真砂砂鉄 |

| 歩留まり | 砂鉄16.5t・木炭17tから銑鉄4.8t程度 | 砂鉄13t、木炭13.5tから鋼1.13t、鉧1t、銑1.6t程度 |

「たたら」が生み出す鉄の分類

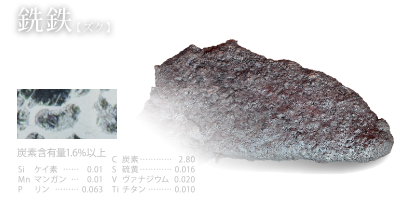

銑鉄(銑)――鋳物鉄と包丁鉄

炉の中で砂鉄が還元された鉄のうち、炭素を多く含むものが「銑」です。銑は脆いため叩くと割れるため、このままでは鍛えることはできません。一方で、溶けやすく流動性が高いことから型に流し込んで鍋や釜などの鋳物を作るのに適しており、鋳物鉄と呼ばれます。

ただし、たたら吹きで多量に生産される銑のうち鋳物材料になるのは一部で、多くは大鍛冶場で鉧から鋼を取った残りの歩鉧とともに加熱され、脱炭・鍛錬を重ねて割鉄となります。割鉄は包丁鉄ともいい、普通の鉄素材として、工具、農具など様々な道具が作られました。割鉄の値段は鋼よりも高く、出荷高の大部分を占めていました。

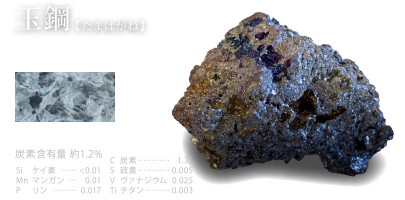

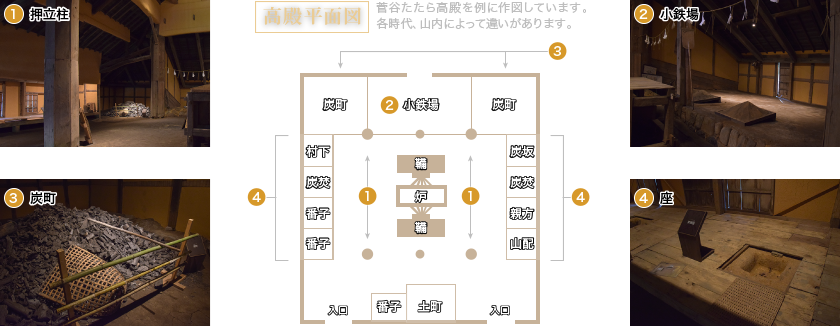

粗鋼――鉧、玉鋼

操業終了後に炉底に残った粗鋼の塊が「鉧」です。

炉から取り出し冷却された鉧は、どう場と呼ばれる施設で粉砕され、品質により玉鋼、目白、造り粉、歩鉧などに分別されました。中でも良質の玉鋼は、日本刀をはじめとする刃物に用いられました。

玉鋼は1~1.5%程度の炭素を含む高純度の鋼で、刃物に最適な物性を持っている上、わずかに含まれる不純物が折り返し鍛練によって微細化・分散化することで、刃物鋼に求められる粘り強さ、研ぎ性といった性質をかえって向上させているようです。

玉鋼、特に最上級のものは日本刀の作刀に不可欠であり、今日では島根県奥出雲町の日刀保たたらが唯一これを生産し、全国の刀匠に供給しています。

「たたら」のしくみ

「たたら操業」による鉄づくりにおける、操業開始から終了までの1操業を「一代」と呼びます。鉧押し法は一代を3昼夜で行なうことから「3日押し法」といわれます。鉧押し法における一代の工程の概要は次のとおりです。

- 1日目こもり操業開始:火入れと炉の乾燥。砂鉄の装入開始。こもりつぎ鉧のはじまり:安定操業に入る時期。2日目のぼり鉧の成長:砂鉄と木炭の装入量をともに多くする。3日目くだり砂鉄の装入を続け、送る風の量を多くする。おおくだり炉体が浸食され炎が噴き出すほどになる。

砂鉄の装入を完了する。4日目釜出し送風を停止し炉体を壊して鉧を取り出す。冷却鉧を鉄池に投入。急激に冷却し水鋼をつくる。

「日刀保たたら」の実際のたたら操業

たたらの炉と地下構造

炉

- たたらの炉は、初期には直径50cm程度とごく小規模であったものが、送風設備や地下施設の改良により近世には長さ250~300×幅70~90×高さ110cmほどにまで大型化しました。炉は、砂鉄を木炭の燃焼により熔融するための器であるとともに、炉壁の粘土が触媒となることで、砂鉄に含まれる不純物を「ノロ(鉄滓の融解物)」として排出する役割も果たしていました。 そのため、この釜をつくる粘土の良し悪しは操業に極めて大きな影響を及ぼします。たたら操業に従事する人々の間には「一釜、二風、三村下」という言い伝えがあります。操業を成功させる秘訣の第一は「よい粘土を使った釜(製鉄炉)づくり」、第二に「製鉄炉に送る風の調整」、そして第三に「村下(たたら操業の総監督)」というわけです。操業中に高温にさらされ続け、浸食される炉は、一回の操業(一代)を終えると取り壊されます。

炉[菅谷たたら山内]

炉[菅谷たたら山内]

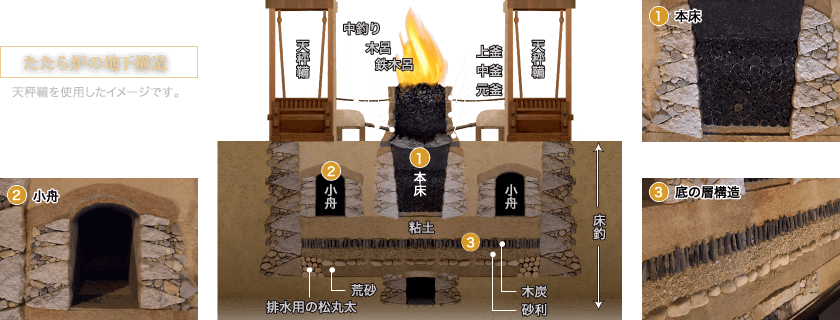

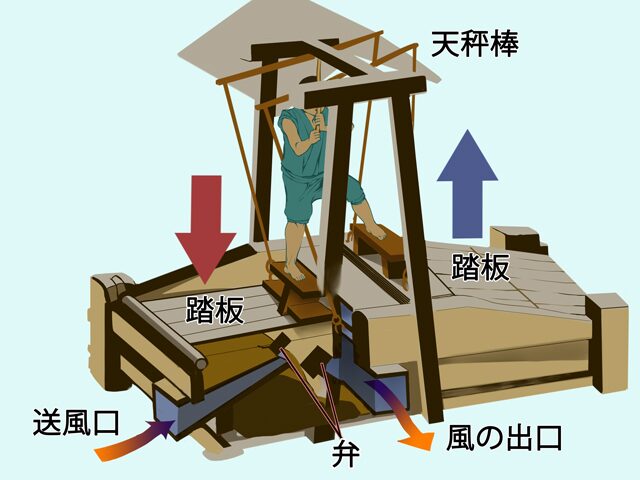

地下構造

大型の製鉄炉で安定して高温操業を行うためには、防湿・保温を強化する必要がありました。そのため炉は「床釣」と呼ばれる地下の構造物を伴っていくこととなります。

床釣の底には砕石・砂利・真砂土を順に敷き詰めた上に粘土の層を作ることで、断熱とともに地面からの湿気を遮断しています。この粒度の異なる石・砂の層構造により、地下からの湿気・湧水を最下層に設けた排水溝に流すとともに、炉が水分の影響を受けない構造を実現しています。

炉床(炉を設置する場所)は木炭・灰を突き固めて作られ、「本床」と呼ばれます。本床は、下の粘土層とともに、炉への湿気を完全に遮断する役割を担っています。

また、本床の両側には「小舟」と呼ばれる空間が設けられています。小舟は、熱伝導率の低い空気の層による断熱(炉の保温)効果を得るとともに本床の湿気を逃がす役割を担っています。

床釣は、近世には深さが3mにも及ぶ大規模なものとなり、一代ごとに築かれ壊される炉に対して、床釣は定期的な補修作業を施しながら繰り返し使われました。

経験をたよりにこのような複雑、かつ理にかなった地下構造をあみ出していた先人の智慧は驚くべきものです。

本床と小舟をつくる

本床と小舟をつくる 本床の甲(天井)を叩きしめる

本床の甲(天井)を叩きしめる 炉床をつくる

炉床をつくる 炉を築く

炉を築く

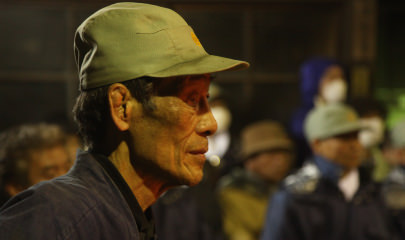

たたら操業の正否の鍵を握る「村下」

- たたら製鉄を取り仕切る技術責任者を「村下」といいます。 「村下」は、たたら操業を取り仕切る技術者のことで、炉に使う土の選定から築炉、製鉄工程においては鞴で送り込む風の量、砂鉄や木炭を入れる量とタイミング、操業終了の見極めとあらゆる工程を統率・指示する役割を担います。たたら操業は、この「村下」の長年の経験と勘に委ねられていました。 村下は炎の色や音、ノロ(鉄滓)の出方などをもとに操業の判断を行なっていました。操業初期の「こもり」期には「朝日の昇る色」、鉧が成長を始める「のぼり」期には「太陽の日中の色」、終盤の「くだり」期には「日が西山に没する色」といった具合に、その秘法は代々受け継がれてきたといい、長年にわたって灼熱の炎に灼かれ続けた村下の目は視力を失うこともしばしばであったといわれています。

現代の村下 木原明氏

現代の村下 木原明氏

中国地方の「たたら」の特徴

中国地方では、古墳時代後期から箱形炉による製鉄が一貫して続けられ、おそらく室町時代には国内随一の鉄生産地に成長したとみられています。しかし、その製法は、古代の製鉄がそのまま発展したものでなく、古代末期から中世に進められた技術改良の積み重ねを経て確立されていったものです。なかでも今日まで奥出雲に受け継がれているたたら製鉄は、この地特有の自然条件と先人の試行錯誤によって形づくられた、日本独自の砂鉄製錬技術の完成された姿といえます。

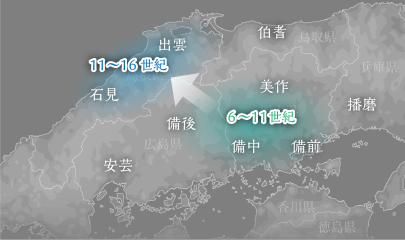

中国地方における製鉄遺跡の概要

- 6世紀後半から11世紀頃まで――吉備国に集中 中国地方のたたら製鉄遺跡は、石見(島根県西部)、出雲(島根県東部)、伯耆(鳥取県)、備前(岡山県南東部)、備中(岡山県西部)、備後(広島県東部)、美作(岡山県北東部)、および播磨(兵庫県西部)の各地で確認されています。この地域では、6世紀後半から11世紀頃の製鉄遺跡が現在のところ70余り確認されています。中でも、備前、備中、美作と備後にまたがる地域、古代日本においては吉備国にあたる地域にその大半が集中しています。

11世紀から16世紀頃まで――中国山地周辺、石見・出雲に移動

これに対して、11世紀以降16世紀ころまでの製鉄遺跡は、石見、出雲、伯耆、安芸(現在の広島県西部)、備中、美作、播磨で多数確認されています。それまで大半を占めていた吉備においては、備前と備中南部から製鉄遺跡が全く姿を消し中国山地の備中北部と美作に限られる一方、現在の島根県にあたる石見・出雲地域が多くを占めるようになります。

たたら製鉄の生産地の移動は、原料との関係がうかがえます。すなわち、古代における初期の製鉄では原料として鉄鉱石と砂鉄が併用されていたのに対し、古代末から中世に山陰と山陽北部に生産地域が移ってからは砂鉄のみが用いられていることです。

- 近世(江戸時代初期以降)――「近世たたら」の確立へ 近世たたらの製鉄遺跡は石見、出雲、伯耆、安芸、備後、備中、美作、播磨などの地域で多数確認されますが、これは11世紀以降に製鉄遺跡が展開する地域と重なっており、たたら製鉄の生産地域は、古代ではなく、古代末から中世にかけて形成されたものを継承していることを示しています。

そして、17世紀末の天秤鞴の発明という技術革新を経て、たたら製鉄は完成されたのです。  砂鉄の採取

砂鉄の採取 鉄穴流し

鉄穴流し 砂鉄

砂鉄

鉄穴流し・たたら炭

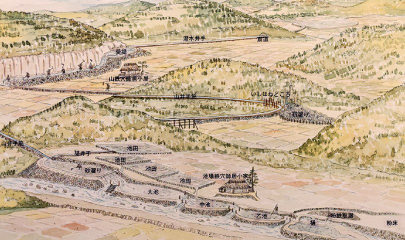

近世たたらでは、「鉄穴流し」という製法によって砂鉄を採取しました。

鉄穴流しとは、まず、砂鉄を含む山を崩して得られた土砂を、水路で下手の選鉱場まで流します。この土砂の採取場を鉄穴場と呼びます。鉄穴場は、切り崩せる程度に風化した花崗岩が露出していて、かつ水利のよい立地が必要でした。水路を流れ下った土砂は選鉱場に流れ込み、比重の大きい(重い)砂鉄と比重の小さい(軽い)土砂に分離します(比重選鉱法)。鉄穴流しでは、大池→中池→乙池→樋の4つの池での比重選鉱を経て、最終的には砂鉄の含有量を80%程度まで高めて採取しました。

『鐵山記』より描かれた鉄穴流し風景[和鋼博物館 蔵]

『鐵山記』より描かれた鉄穴流し風景[和鋼博物館 蔵] 鉄穴流し 再現模型[和鋼博物館 蔵]

鉄穴流し 再現模型[和鋼博物館 蔵]

採掘された花崗岩

土砂として水路を流れ下る

徐々に比重選鉱される

最終的に砂鉄に

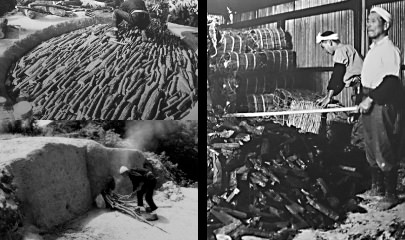

また、たたら製鉄には、砂鉄の他に、大量の木炭の確保が不可欠でした。1回の操業に、たたら炭約15t前後、森林面積にして1.5ha分の材木を使ったと考えられています。したがって、たたら経営には膨大な森林所有が条件でもありました。

たたら製鉄が中国山地で盛んになったのは、これらの条件を満たす地域であったからです。この地域は今日でも、棚田や山林などの景観に、たたら製鉄の面影を認めることができます。

昭和に行われた復元創業時の木炭の製造[山内生活伝承館 蔵]

昭和に行われた復元創業時の木炭の製造[山内生活伝承館 蔵] たたらの面影が残る棚田風景[奥出雲町 大原新田]

たたらの面影が残る棚田風景[奥出雲町 大原新田]

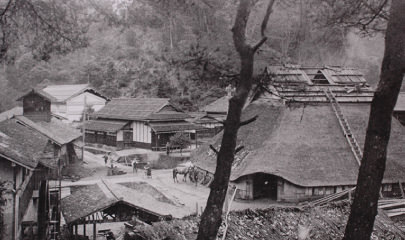

近世には生産量日本一となった奥出雲地方

奥出雲地方は、良質な真砂砂鉄を採取することができることに加え、豊富な山林資源から燃料となる木炭の調達も容易であるといった条件に恵まれていました。近世になると、「高殿」=製鉄設備を覆う大型建物が設けられ、大型製鉄炉・天秤鞴・床釣が整備されたことにより、鉄生産量が大きく増えました。

この高殿で連続操業する大規模なたたらを「高殿たたら」あるいは「永代たたら」と呼びます。江戸時代後半には「高殿たたら」が出現したことで、島根県を含む中国山地一帯の鉄の生産量は最盛期には国内総生産量の大半を占め、中でも奥出雲地方は日本随一の生産地となりました。

高殿たたら[菅谷たたら山内]

高殿たたら[菅谷たたら山内] 高殿外観[菅谷たたら山内]

高殿外観[菅谷たたら山内]

「鉄穴流し」による砂鉄採取量の増加や生産施設の大型化に伴い通年操業も可能となり、また操業日数を1日短縮する「3日押し法」への転換も図られたことで、生産量は従来より約3割増加したと考えられています。和鉄生産高が最高となった明治18年(1885)には、中国地方が全国の約96%を占め、そのうち奥出雲地方(旧島根県仁多郡・飯石郡、現在の奥出雲町・雲南市)は46%を占めるまでとなりました。

「たたら製鉄」の進歩

日本列島においての人々と鉄との出会いは、弥生時代中期ごろと考えられています。弥生時代中期後半には、鉄素材を輸入に頼りながらも、国内で原始的な鉄器の生産が開始されました。

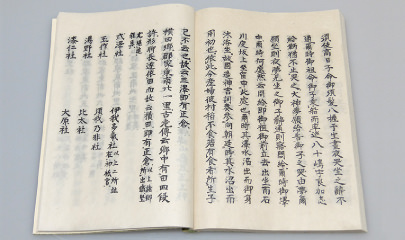

『出雲国風土記』に登場――鉄の生産で広がる集落

- 『出雲国風土記』には、飯石郡の条に

波多小川。鉄あり。

、仁多郡の条には以上の諸郷より出す所の鉄、堅くして、もっとも雑具造るに堪ふ

とあります。「鉄あり」とは川から砂鉄を採ったこと、「諸郷より出す所の鉄」とは各郷で鉄生産が行われていたことを示しています。 平安時代の『政事要略』の記載によると、地子雑物(地代)として鉄や鍬が定められていたのは出雲、伯耆、備後、備中であることから、これらの地域が古代における鉄の産地として知られていたと考えられます。  出雲国風土記(733年)写本 [和鋼博物館 蔵]

出雲国風土記(733年)写本 [和鋼博物館 蔵]

古代のたたら――箱形炉・砂鉄製錬のはじまり

- 古代のたたら製鉄は、6世紀以降は広く全国的に分布します。炉の形は、関東では竪形炉が多いのに対し、中国地方では箱形炉が広島、岡山県で多く確認されています。なお、島根県内では確認例は少なく、松江市玉湯町の玉ノ宮遺跡、邑南町今佐屋山遺跡、雲南市掛合町羽森遺跡などで認められる程度です。

今佐屋山遺跡(6世紀後半頃) 再現模型[和鋼博物館 蔵]

今佐屋山遺跡(6世紀後半頃) 再現模型[和鋼博物館 蔵]

中世のたたら――製鉄炉の大型化

- 中世のたたらでは、製鉄炉が大型化し、炉の防湿・保温のため地下構造も大きくなります。出雲では大きな溝状の掘込みの内部に木炭を敷き詰めており、安芸や石見ではその両側に溝状遺構を設けて、後の本床・小舟に繋がるような構造をもったものが見られます。 中世は、各地に多くの荘園が出現・拡大した時代ですが、中国地方では鉄をその年貢とすることが多かったとされることから、鉄生産の伸びがうかがえます。

中世末から近世たたら

――鉄穴流しによる砂鉄の安定供給と天秤鞴がもたらした生産拡大

中世末になると、山を崩しての鉄穴流しによる砂鉄採取も行われ、それらは次の高殿たたらによる企業的な量産への下地となっていきます。そして、17世紀末の元禄年間には、たたら製鉄の画期が訪れます。それは天秤鞴の発明です。

大規模な操業には送風量の増強が不可欠であり、天秤鞴は瞬く間に普及、たたら製鉄における鉄の生産量・質の向上に大きく寄与することとなりました。

天秤鞴を用いた製鉄作業

天秤鞴を用いた製鉄作業

(東京大学工学・情報理工学図書館工4 号図書室A 蔵) 天秤鞴[和鋼博物館 蔵]

天秤鞴[和鋼博物館 蔵]

近世たたら――高殿たたらに伴う「山内」の形成

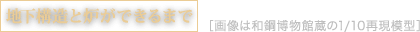

高殿とは、炉を中心とした製鉄設備を覆う建屋のことをいいます。

高殿たたらとして大規模な施設による恒常的な操業が可能となったことに伴い、「山内」と呼ばれる技術者集団の集落が形成されました。

明治時代頃の絲原家高殿と山内

明治時代頃の絲原家高殿と山内 現在の菅谷たたら山内(田部家)

現在の菅谷たたら山内(田部家)

高殿たたらは、4本の柱(押立柱)を持ち大きいものでは10間(約18m)角にもなりました。屋内には木炭と砂鉄が山積みされ、壁寄りには各職人の座も設けられました。高殿の中央には長さ10尺(約3m)ほどの箱形炉を据え、両脇の鞴からそれぞれ20本程度の送風管を炉に入れました。また、炉の防湿・保温のために、木炭が詰まった炉床(本床)の両脇にトンネル状の空隙(小舟)をもつ「本床釣り」と呼ばれる地下構造もできました。

当時の高殿たたらは現在雲南市吉田町の「菅谷鈩」に現存している他、各文化館では再現模型などによりその特徴を見ることができます。

菅谷たたら高殿 内部

菅谷たたら高殿 内部 都合山たたら高殿模型[和鋼博物館 蔵]

都合山たたら高殿模型[和鋼博物館 蔵]

明治~昭和――角炉による砂鉄製錬

我が国の洋式製鉄は、安政4年(1857)の大橋一番高炉(岩手県釜石市)の完成に始まり、明治27年(1894)には洋式高炉で生産される銑鉄がたたら製鉄による生産量を上回ります。この時期、たたら製鉄においても、送風施設や鍛冶作業の動力化、角炉の開発といった生産性向上のための取り組みが行われました。

角炉とは耐火レンガを用いて高く築いた炉で、原料に砂鉄(または大鍛冶滓)、燃料に木炭を用い、従来のたたら製鉄に洋式高炉の技術を取り入れたものといえます。

伝統的たたら製鉄が大正時代に途絶した後も、角炉は特殊鋼の原料となる木炭銑を供給し続け、昭和40年(1965)まで操業されました。

たたら角炉伝承館(奥出雲町)では、櫻井家が経営していた槙原鈩に昭和10(1935)年に建設された角炉と周辺施設を修復し展示しています。

たたらの構造の変遷と伝播――時代や地域で多様な構造を持つたたら

- たたらの地下構造は、時代や地域によって多様で、また秘伝ともされています。 中世の「野だたら」から近世の「高殿たたら」にかけての変遷は、大きくは側溝状構造が小舟へ、石の敷き並べや湿気抜きの伏樋などが床釣り構造へとつながっています。

このような技術的変遷の一例を、野だたらとその後に築いた高殿たたらが並んで残っている奥出雲町の隠地製鉄遺跡(県指定史跡)に見ることができます。

また、3層に床釣りを行った近世たたらの複雑な地下構造は、出雲市の朝日たたら跡(国指定史跡)で発掘状況のまま見ることができます。  朝日たたら跡[見学には事前予約が必要です](出雲市役所文化財課)

朝日たたら跡[見学には事前予約が必要です](出雲市役所文化財課)

「たたら製鉄」の衰退と復活

「出雲鉄」の隆盛と衰退――伝統的製鉄の爛熟期

- 中国地方の鉄は、幕末(1853~1868)から明治初頭にかけて、国内の鉄生産量の8割~9割という圧倒的なシェアを獲得していました。しかし、明治の開国によって洋鉄が大量に輸入されるようになると、和鉄は急速にその地位を失っていきます。

和鉄は、日清戦争(1894~1895)・日露戦争(1904~1905)・第一次世界大戦(1914~1918)の特需により一時的な回復を見せますが、やがて安価な洋鉄に駆逐される形で日本の伝統的製鉄法は途絶することとなりました。

その後、たたら製鉄は第二次世界大戦(1939~1945)の軍刀需要により一時的に復活しますが、敗戦により再び廃止されます。  世界の製鉄産業の変遷を振り返る展示資料[鉄の未来科学館]

世界の製鉄産業の変遷を振り返る展示資料[鉄の未来科学館]

「たたら」の復活――日刀保たたら

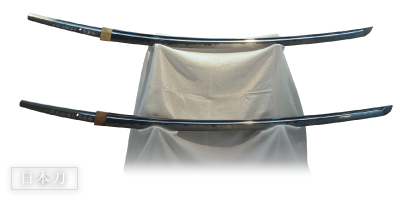

「たたら」の代名詞ともいえる日本刀は、日本が世界に誇ることのできる鋼の工芸品です。その作刀には、日本古来の製鉄法であるたたらによって生産される和鉄、中でも良質な鋼である貴重な玉鋼が不可欠です。

玉鋼は、たたらで得られた鉧(粗鋼塊)を破砕し、特に不純物の少ない良質の部分だけを取り出したものです。

玉鋼は純度の高い炭素鋼でもともと刃物に適していますが、これに折り返し鍛練を施すことで、含まれる不純物が排出されるとともに適度に分散介在し、刃物とした際の粘り強さを与える、研ぎ性を高めるなど刃物鋼としての性質を向上させ、また微妙な肌模様を作りだすことで刀の美しさにも寄与していると考えられています。

このように日本刀に不可欠な玉鋼ですが、昭和8年(1933)から昭和20年(1945)にかけて奥出雲町で操業された「靖国鈩」を最後に、以後ほとんど生産されていませんでした。

やがて作刀材料としての玉鋼は当時の残存分もほとんど底をつき、そのため日本刀製作に大きな支障が生じるとともに、伝統文化・技術の保全としても危機に直面することになりました。

第二次世界大戦後、占領軍の没収によって途絶の危機に瀕していた日本刀を混乱から救い、これを後世に伝えることを目的として、昭和23年(1948)、当時の文部大臣の認可により公益財団法人日本美術刀剣保存協会が設立されました。以来、同協会は、美術工芸品として価値ある刀剣類の保存と公開、重要無形文化財としての日本刀の鍛錬・研磨・刀装製作技術などの保存と向上に努めてきました。

この取り組みの一環として、同協会は昭和52年(1977)、旧「靖国鈩」を「日刀保たたら」として復活させました。以来今日まで、日刀保たたらは日本刀材料として唯一正当なたたら製鉄による玉鋼を生産、全国の刀匠に供給しています。

ここに、日本の伝統的製鉄技術「たたら」は復活したのです。

日刀保たたら(奥出雲町)

日刀保たたら(奥出雲町) たたら操業

たたら操業